Shielded Metal Arc Welder

Welding Guidelines (Continued)

Instrucciones para Soldar (Continuación)

Modelo WS0970

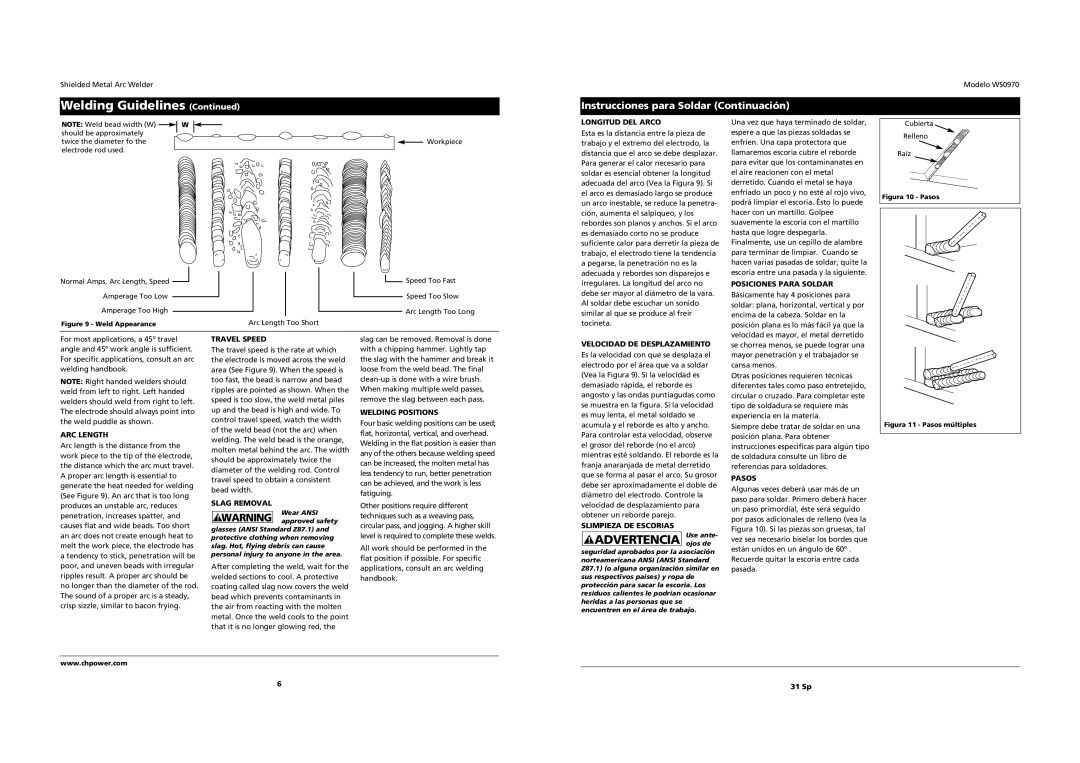

NOTE: Weld bead width (W) | W |

should be approximately |

|

twice the diameter fo the | Workpiece |

electrode rod used. |

|

Normal Amps, Arc Length, Speed |

|

|

|

|

|

|

|

|

|

|

|

| Speed Too Fast | |

|

|

|

|

|

|

|

|

|

|

|

| |||

Amperage Too Low |

|

|

|

|

|

|

|

|

|

|

| Speed Too Slow | ||

|

|

|

|

|

|

|

|

|

|

| ||||

Amperage Too High |

|

|

|

|

|

|

|

|

|

| Arc Length Too Long | |||

Figure 9 - Weld Appearance |

| Arc Length Too Short |

|

|

|

| ||||||||

|

|

| ||||||||||||

For most applications, a 45º travel | TRAVEL SPEED | slag can be removed. Removal is done | ||||||||||||

angle and 45º work angle is sufficient. | The travel speed is the rate at which | with a chipping hammer. Lightly tap | ||||||||||||

For specific applications, consult an arc | the electrode is moved across the weld | the slag with the hammer and break it | ||||||||||||

welding handbook. | area (See Figure 9). When the speed is | loose from the weld bead. The final | ||||||||||||

NOTE: Right handed welders should | too fast, the bead is narrow and bead | |||||||||||||

weld from left to right. Left handed | ripples are pointed as shown. When the | When making multiple weld passes, | ||||||||||||

welders should weld from right to left. | speed is too slow, the weld metal piles | remove the slag between each pass. | ||||||||||||

The electrode should always point into | up and the bead is high and wide. To | WELDING POSITIONS | ||||||||||||

the weld puddle as shown. | control travel speed, watch the width | Four basic welding positions can be used; | ||||||||||||

ARC LENGTH | of the weld bead (not the arc) when | flat, horizontal, vertical, and overhead. | ||||||||||||

welding. The weld bead is the orange, | ||||||||||||||

Arc length is the distance from the | Welding in the flat position is easier than | |||||||||||||

molten metal behind the arc. The width | ||||||||||||||

any of the others because welding speed | ||||||||||||||

work piece to the tip of the electrode, | ||||||||||||||

should be approximately twice the | ||||||||||||||

can be increased, the molten metal has | ||||||||||||||

the distance which the arc must travel. | ||||||||||||||

diameter of the welding rod. Control | ||||||||||||||

less tendency to run, better penetration | ||||||||||||||

A proper arc length is essential to | ||||||||||||||

travel speed to obtain a consistent | ||||||||||||||

can be achieved, and the work is less | ||||||||||||||

generate the heat needed for welding | ||||||||||||||

bead width. | ||||||||||||||

fatiguing. | ||||||||||||||

(See Figure 9). An arc that is too long | ||||||||||||||

|

|

|

|

|

| |||||||||

SLAG REMOVAL |

|

|

|

| ||||||||||

produces an unstable arc, reduces | Other positions require different | |||||||||||||

|

|

| Wear ANSI | |||||||||||

penetration, increases spatter, and | ! WARNING | techniques such as a weaving pass, | ||||||||||||

approved safety | ||||||||||||||

causes flat and wide beads. Too short | circular pass, and jogging. A higher skill | |||||||||||||

glasses (ANSI Standard Z87.1) and | ||||||||||||||

an arc does not create enough heat to | level is required to complete these welds. | |||||||||||||

protective clothing when removing | ||||||||||||||

melt the work piece, the electrode has | slag. Hot, flying debris can cause | All work should be performed in the | ||||||||||||

a tendency to stick, penetration will be | personal injury to anyone in the area. | |||||||||||||

flat position if possible. For specific | ||||||||||||||

poor, and uneven beads with irregular | After completing the weld, wait for the | |||||||||||||

applications, consult an arc welding | ||||||||||||||

ripples result. A proper arc should be | welded sections to cool. A protective | handbook. | ||||||||||||

no longer than the diameter of the rod. | coating called slag now covers the weld |

|

|

|

| |||||||||

The sound of a proper arc is a steady, | bead which prevents contaminants in |

|

|

|

| |||||||||

crisp sizzle, similar to bacon frying. | the air from reacting with the molten |

|

|

|

| |||||||||

|

|

|

| metal. Once the weld cools to the point |

|

|

|

| ||||||

|

|

|

| that it is no longer glowing red, the |

|

|

|

| ||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

www.chpower.com |

|

|

|

|

|

|

|

|

|

| ||||

LONGITUD DEL ARCO

Esta es la distancia entre la pieza de trabajo y el extremo del electrodo, la distancia que el arco se debe desplazar. Para generar el calor necesario para soldar es esencial obtener la longitud adecuada del arco (Vea la Figura 9). Si el arco es demasiado largo se produce un arco inestable, se reduce la penetra- ción, aumenta el salpiqueo, y los rebordes son planos y anchos. Si el arco es demasiado corto no se produce suficiente calor para derretir la pieza de trabajo, el electrodo tiene la tendencia a pegarse, la penetración no es la adecuada y rebordes son disparejos e irregulares. La longitud del arco no debe ser mayor al diámetro de la vara. Al soldar debe escuchar un sonido similar al que se produce al freir tocineta.

VELOCIDAD DE DESPLAZAMIENTO

Es la velocidad con que se desplaza el electrodo por el área que va a soldar (Vea la Figura 9). Si la velocidad es demasiado rápida, el reborde es angosto y las ondas puntiagudas como se muestra en la figura. Si la velocidad es muy lenta, el metal soldado se acumula y el reborde es alto y ancho. Para controlar esta velocidad, observe el grosor del reborde (no el arco) mientras esté soldando. El reborde es la franja anaranjada de metal derretido que se forma al pasar el arco. Su grosor debe ser aproximadamente el doble de diámetro del electrodo. Controle la velocidad de desplazamiento para obtener un reborde parejo.

SLIMPIEZA DE ESCORIAS

Use ante-

! ADVERTENCIA ojos de

seguridad aprobados por la asociación norteamericana ANSI (ANSI Standard Z87.1) (o alguna organización similar en sus respectivos países) y ropa de protección para sacar la escoria. Los residuos calientes le podrían ocasionar heridas a las personas que se encuentren en el área de trabajo.

Una vez que haya terminado de soldar, espere a que las piezas soldadas se enfríen. Una capa protectora que llamaremos escoria cubre el reborde para evitar que los contaminanates en el aire reacionen con el metal derretido. Cuando el metal se haya enfriado un poco y no esté al rojo vivo, podrá limpiar el escoria. Ésto lo puede hacer con un martillo. Golpee suavemente la escoria con el martillo hasta que logre despegarla. Finalmente, use un cepillo de alambre para terminar de limpiar. Cuando se hacen varias pasadas de soldar, quite la escoria entre una pasada y la siguiente.

POSICIONES PARA SOLDAR

Básicamente hay 4 posiciones para soldar: plana, horizontal, vertical y por encima de la cabeza. Soldar en la posición plana es lo más fácil ya que la velocidad es mayor, el metal derretido se chorrea menos, se puede lograr una mayor penetración y el trabajador se cansa menos.

Otras posiciones requieren técnicas diferentes tales como paso entretejido, circular o cruzado. Para completar este tipo de soldadura se requiere más experiencia en la materia.

Siempre debe tratar de soldar en una posición plana. Para obtener instrucciones especificas para algún tipo de soldadura consulte un libro de referencias para soldadores.

PASOS

Algunas veces deberá usar más de un paso para soldar. Primero deberá hacer un paso primordial, éste será seguido por pasos adicionales de relleno (vea la Figura 10). Si las piezas son gruesas, tal vez sea necesario biselar los bordes que están unidos en un ángulo de 60º . Recuerde quitar la escoria entre cada pasada.

Cubierta

Relleno

Raíz

Figura 10 - Pasos

Figura 11 - Pasos múltiples

6 | 31 Sp |

|