para el diámetro del electrodo. Refiérase a la siguiente tabla por los valores de corriente adecuados para el electrodo.

Diámetro del | Amperaje |

electrodo | utilizado |

| | |

| | |

2.5 mm (3/32") | 60-110 | |

| | |

3.2 mm (1/8") | 110-160 | |

| | |

4.0 mm (5/32") | 150-230 | |

| | |

Tanto el porta-

electrodo como la varilla tienen “tensión” (podrían transmitir corriente) cuando encienda la soldadora. Al hacer la conexión a tierra con una superficie metálica podría producir un arco que podría ocasionar chispas y dañarle la vista.

7.Sostenga el electrodo y el portaelectrodo alejado de la pieza de trabajo o banco de trabajo conectado a tierra. Encienda la soldadora. Cuando se enciende la soldadora se ilumina una luz verde.

8.Coloque el electrodo para comenzar a soldar, mueva la cabeza para cubrirse la cara con el casco, o colóquese la máscara. Ajuste el amperaje según sea necesario.

9.Cuando termine de soldar, apague la soldadora y almacénela en un sitio adecuado.

Ciclo de Trabajo / Proteccion Termica

El ciclo de trabajo de la soldadora es el porcentaje de tiempo que se está soldando durante un intervalo de 10 minutos. Por ejemplo, con un ciclo de trabajo de 10%, podrá soldar por un minuto y después la soldadora deberá enfriarse por nueve minutos.

Esta soldadora tiene un protector térmico automático para evitar que las piezas internas se sobrecalienten. Si se excede el ciclo de trabajo se enciende una luz amarilla en el panel de control.

Podrá continuar soldando cuando la luz amarilla se apague.

Mantenimiento

!ADVERTENCIA Desconectey apague

la soldadora antes de inspeccionar o darle servicio a cualquier componente.

Antes de cada uso;

1. Chequee los cables y repare o reemplace cualquier cable cuyo forro aislante esté dañado.

2. Chequee el cordón eléctrico y repárelo o reemplácelo inmediatamente si está dañado.

3. Chequee el forro aislante del portaelectrodo y reemplace de inmediato las piezas que estén rotas. Cerciórese de que todas las conexiones estén bien apretadas y aisladas.

Nunca use esta

soldadora cuando algún cordón tenga el forro aislante roto o éste le falte.

Cada 3 meses;

Reemplace cualquier etiqueta que esté ilegible. Use aire comprimido para limpiar las aperturas de ventilación.

Instrucciones para solda

En General

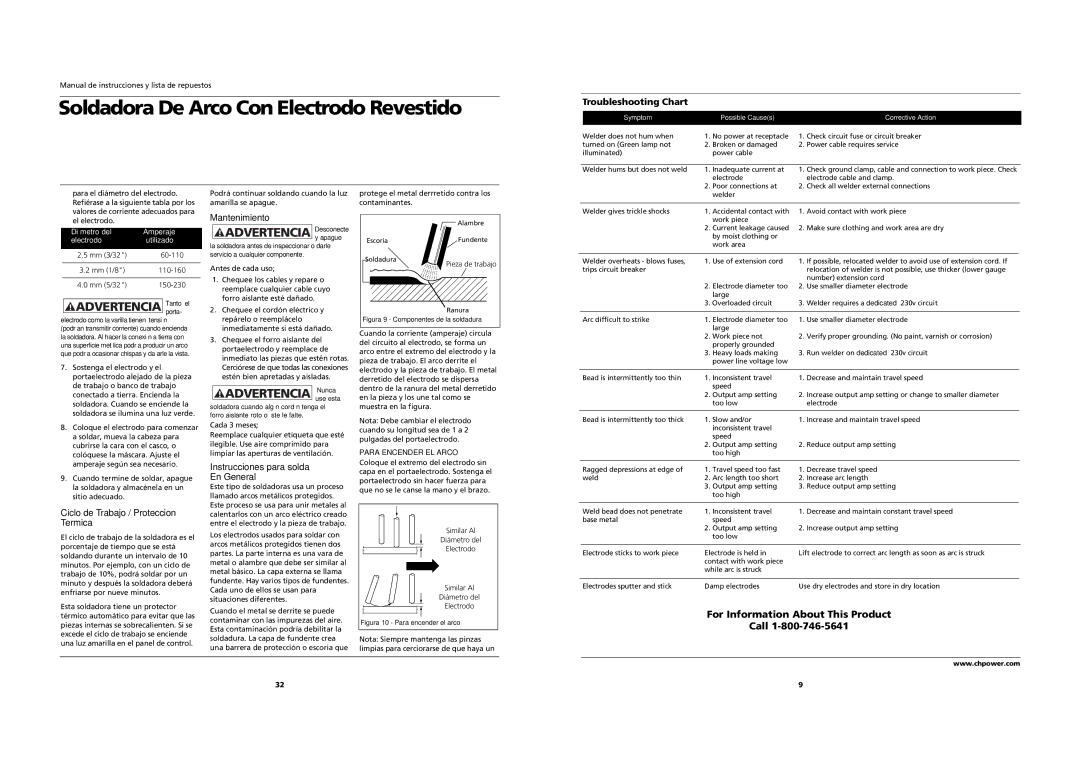

Este tipo de soldadoras usa un proceso llamado arcos metálicos protegidos. Este proceso se usa para unir metales al calentarlos con un arco eléctrico creado entre el electrodo y la pieza de trabajo.

Los electrodos usados para soldar con arcos metálicos protegidos tienen dos partes. La parte interna es una vara de metal o alambre que debe ser similar al metal básico. La capa externa se llama fundente. Hay varios tipos de fundentes. Cada uno de ellos se usan para situaciones diferentes.

Cuando el metal se derrite se puede contaminar con las impurezas del aire. Esta contaminación podría debilitar la soldadura. La capa de fundente crea una barrera de protección o escoria que

protege el metal derrretido contra los contaminantes.

| Alambre |

Escoria | Fundente |

Soldadura | Pieza de trabajo |

|

| Ranura |

Figura 9 - Componentes de la soldadura |

Cuando la corriente (amperaje) circula del circuito al electrodo, se forma un arco entre el extremo del electrodo y la pieza de trabajo. El arco derrite el electrodo y la pieza de trabajo. El metal derretido del electrodo se dispersa dentro de la ranura del metal derretido en la pieza y los une tal como se muestra en la figura.

Nota: Debe cambiar el electrodo cuando su longitud sea de 1 a 2 pulgadas del portaelectrodo.

PARA ENCENDER EL ARCO

Coloque el extremo del electrodo sin capa en el portaelectrodo. Sostenga el portaelectrodo sin hacer fuerza para que no se le canse la mano y el brazo.

Similar Al

Diámetro del

Electrodo

Similar Al

Diámetro del

Electrodo

Figura 10 - Para encender el arco

Nota: Siempre mantenga las pinzas limpias para cerciorarse de que haya un

| Symptom | | Possible Cause(s) | | Corrective Action |

| Welder does not hum when | 1. | No power at receptacle | 1. | Check circuit fuse or circuit breaker |

| turned on (Green lamp not | 2. | Broken or damaged | 2. | Power cable requires service |

| illuminated) | | power cable | | | |

| | | | | | |

| Welder hums but does not weld | 1. | Inadequate current at | 1. | Check ground clamp, cable and connection to work piece. Check |

| | | electrode | | electrode cable and clamp. |

| | 2. | Poor connections at | 2. | Check all welder external connections |

| | | welder | | | |

| | | | | | |

| Welder gives trickle shocks | 1. | Accidental contact with | 1. | Avoid contact with work piece |

| | | work piece | | | |

| | 2. | Current leakage caused | 2. | Make sure clothing and work area are dry |

| | | by moist clothing or | | | |

| | | work area | | | |

| | | | | | |

| Welder overheats - blows fuses, | 1. | Use of extension cord | 1. | If possible, relocated welder to avoid use of extension cord. If |

| trips circuit breaker | | | | relocation of welder is not possible, use thicker (lower gauge |

| | | | | number) extension cord |

| | 2. | Electrode diameter too | 2. | Use smaller diameter electrode |

| | | large | | | |

| | 3. Overloaded circuit | 3. Welder requires a dedicated 230v circuit |

| | | | | | |

| Arc difficult to strike | 1. | Electrode diameter too | 1. | Use smaller diameter electrode |

| | | large | | | |

| | 2. | Work piece not | 2. | Verify proper grounding. (No paint, varnish or corrosion) |

| | | properly grounded | | | |

| | 3. | Heavy loads making | 3. | Run welder on dedicated 230v circuit |

| | | power line voltage low | | | |

| | | | | | |

| Bead is intermittently too thin | 1. | Inconsistent travel | 1. | Decrease and maintain travel speed |

| | | speed | | | |

| | 2. | Output amp setting | 2. | Increase output amp setting or change to smaller diameter |

| | | too low | | electrode |

| | | | | | |

| Bead is intermittently too thick | 1. | Slow and/or | 1. | Increase and maintain travel speed |

| | | inconsistent travel | | | |

| | | speed | | | |

| | 2. | Output amp setting | 2. | Reduce output amp setting |

| | | too high | | | |

| | | | | | |

| Ragged depressions at edge of | 1. | Travel speed too fast | 1. | Decrease travel speed |

| weld | 2. | Arc length too short | 2. | Increase arc length |

| | 3. | Output amp setting | 3. | Reduce output amp setting |

| | | too high | | | |

| | | | | | |

| Weld bead does not penetrate | 1. | Inconsistent travel | 1. | Decrease and maintain constant travel speed |

| base metal | | speed | | | |

| | 2. | Output amp setting | 2. | Increase output amp setting |

| | | too low | | | |

| | | |

| Electrode sticks to work piece | Electrode is held in | Lift electrode to correct arc length as soon as arc is struck |

| | contact with work piece | | | |

| | while arc is struck | | | |

| | | |

| Electrodes sputter and stick | Damp electrodes | Use dry electrodes and store in dry location |

For Information About This Product

Call 1-800-746-5641

www.chpower.com