Wire Feed Arc Welder

Installation |

|

| tensioning screw knob. Do not over |

|

| tighten. | |

LOCATION |

|

|

|

Modelos WG2060 y WG2064

Glosario de Términos de Soldadura

|

|

|

| 7. Remove nozzle by turning counter- | |

Selecting the proper location can |

|

|

| clockwise, then unscrew contact tip | |

significantly increase performance, |

|

|

| from end of welding torch (See | |

reliability and life of the arc welder. |

|

|

| Figure 4). Plug welder into a proper | |

● For best results locate welder in a |

|

|

| power supply receptacle. | |

|

|

| 8. Turn on welder and set wire speed | ||

clean and dry environment. Dust |

|

|

| ||

|

|

| rate to 10. Activate gun trigger until | ||

and dirt in the welder retain |

|

|

| ||

|

|

| wire feeds out past the torch end. | ||

moisture and increase wear of |

|

|

| ||

| Figure 2 - Bottle Retainer Assembly | Turn welder off. | |||

moving parts. |

| ||||

|

| ||||

|

|

| 9. Carefully slip contact tip over wire | ||

● Place welder in an area with at least | 2. | Remove the spool quick lock by | |||

and screw tip into torch end. Install | |||||

twelve inches (305 mm) of ventilation | |||||

|

| pushing in and rotating 1/4 turn | nozzle by turning clockwise (See | ||

space at both the front and rear of |

|

| |||

|

| counterclockwise. Then remove | Figure 4). Cut wire off approximately | ||

unit. Keep all obstructions out of this |

|

| |||

|

| knob, spring and spool spacer. | 1/4 inch from nozzle end. | ||

ventilation space. |

|

| |||

3. | Flip tensioning screw down on drive | DUTY CYCLE / THERMOSTATIC | |||

● Store welding wire in a clean, dry | |||||

|

| mechanism. This allows initial | PROTECTION | ||

location with low humidity to |

|

| |||

|

| feeding of wire into gun liner by | Welder duty cycle is the percentage of | ||

prevent oxidation. |

|

| |||

|

| hand. | |||

|

| actual weld time that can occur in a ten | |||

|

|

| |||

● Use a properly grounded receptacle |

| 4. Install wire spool onto spindle so | |||

| minute interval. For example, at a 20% | ||||

for the welder and ensure welder is |

| ||||

|

| wire can come off spool on the end | duty cycle, actual welding can occur for | ||

the only load on power supply |

|

| closest to the wire feed guide tube. | ||

|

| two minutes, then the welder must cool | |||

circuit. Refer to chart on page 1 for |

|

| Do not cut the wire loose yet. | ||

|

| for eight minutes. | |||

correct circuit capacity. |

|

| Install spool spacer, spring and quick | ||

|

| Internal components of this welder are | |||

● Use of an extension cord is not |

|

| lock knob by pushing in and turning | ||

|

| knob 1/4 rotation clockwise. | protected from overheating with an | ||

recommended for electric arc welding |

|

| |||

5. | Hold wire and cut the wire end from | automatic thermal switch. A yellow | |||

machines. Voltage drop in the | |||||

|

| spool. Do not allow wire to | lamp is illuminated on the front | ||

extension cord may significantly |

|

| |||

|

| unravel. Be sure end of wire is | panel if the duty cycle is exceeded. | ||

degrade performance of the welder. |

|

| |||

|

| straight and free of burrs. | Welding operations may continue when | ||

Assembly |

|

| |||

| 6. Feed wire through wire feed guide | the yellow lamp is no longer illuminated. | |||

BOTTLE RETAINER ASSEMBLY |

|

| tube, over the groove in drive roller |

| |

Attach bottle retainer to welder as |

|

| and into gun liner. Flip tensioning |

| |

shown (Fig. 2). | screw up and adjust tension by rotating |

|

WIRE INSTALLATION |

|

| |

NOTE: Before installing welding wire, |

|

| |

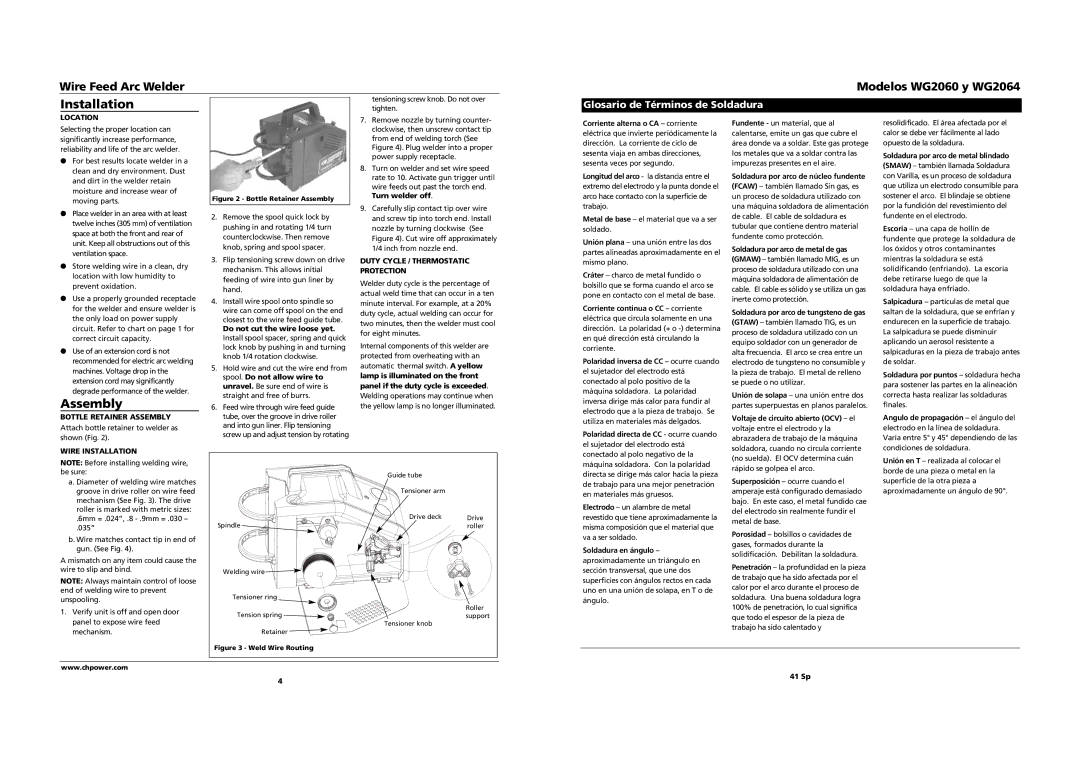

be sure: | Guide tube |

| |

a. Diameter of welding wire matches |

| ||

|

| ||

groove in drive roller on wire feed | Tensioner arm |

| |

mechanism (See Fig. 3). The drive |

|

| |

roller is marked with metric sizes: | Drive deck |

| |

.6mm = .024”, .8 | Drive | ||

.035” | Spindle | roller | |

b. Wire matches contact tip in end of |

|

| |

gun. (See Fig. 4). |

|

| |

A mismatch on any item could cause the |

|

| |

wire to slip and bind. | Welding wire |

| |

NOTE: Always maintain control of loose |

|

| |

end of welding wire to prevent | Tensioner ring |

| |

unspooling. | Roller | ||

1. Verify unit is off and open door | Tension spring | ||

support | |||

panel to expose wire feed | |||

Tensioner knob |

| ||

mechanism. | Retainer |

| |

| Figure 3 - Weld Wire Routing |

| |

www.chpower.com |

|

|

Corriente alterna o CA – corriente

eléctrica que invierte periódicamente la dirección. La corriente de ciclo de sesenta viaja en ambas direcciones, sesenta veces por segundo.

Longitud del arco - la distancia entre el extremo del electrodo y la punta donde el arco hace contacto con la superficie de trabajo.

Metal de base – el material que va a ser soldado.

Unión plana – una unión entre las dos partes alineadas aproximadamente en el mismo plano.

Cráter – charco de metal fundido o bolsillo que se forma cuando el arco se pone en contacto con el metal de base.

Corriente continua o CC – corriente eléctrica que circula solamente en una dirección. La polaridad (+ o

Polaridad inversa de CC – ocurre cuando el sujetador del electrodo está conectado al polo positivo de la máquina soldadora. La polaridad inversa dirige más calor para fundir al electrodo que a la pieza de trabajo. Se utiliza en materiales más delgados.

Polaridad directa de CC - ocurre cuando el sujetador del electrodo está conectado al polo negativo de la máquina soldadora. Con la polaridad directa se dirige más calor hacia la pieza de trabajo para una mejor penetración en materiales más gruesos.

Electrodo – un alambre de metal revestido que tiene aproximadamente la misma composición que el material que va a ser soldado.

Soldadura en ángulo – aproximadamente un triángulo en sección transversal, que une dos superficies con ángulos rectos en cada uno en una unión de solapa, en T o de ángulo.

Fundente - un material, que al calentarse, emite un gas que cubre el área donde va a soldar. Este gas protege los metales que va a soldar contra las impurezas presentes en el aire.

Soldadura por arco de núcleo fundente

(FCAW) – también llamado Sin gas, es un proceso de soldadura utilizado con una máquina soldadora de alimentación de cable. El cable de soldadura es tubular que contiene dentro material fundente como protección.

Soldadura por arco de metal de gas

(GMAW) – también llamado MIG, es un proceso de soldadura utilizado con una máquina soldadora de alimentación de cable. El cable es sólido y se utiliza un gas inerte como protección.

Soldadura por arco de tungsteno de gas

(GTAW) – también llamado TIG, es un proceso de soldadura utilizado con un equipo soldador con un generador de alta frecuencia. El arco se crea entre un electrodo de tungsteno no consumible y la pieza de trabajo. El metal de relleno se puede o no utilizar.

Unión de solapa – una unión entre dos partes superpuestas en planos paralelos.

Voltaje de circuito abierto (OCV) – el

voltaje entre el electrodo y la abrazadera de trabajo de la máquina soldadora, cuando no circula corriente (no suelda). El OCV determina cuán rápido se golpea el arco.

Superposición – ocurre cuando el amperaje está configurado demasiado bajo. En este caso, el metal fundido cae del electrodo sin realmente fundir el metal de base.

Porosidad – bolsillos o cavidades de gases, formados durante la solidificación. Debilitan la soldadura.

Penetración – la profundidad en la pieza de trabajo que ha sido afectada por el calor por el arco durante el proceso de soldadura. Una buena soldadura logra 100% de penetración, lo cual significa que todo el espesor de la pieza de trabajo ha sido calentado y

resolidificado. El área afectada por el calor se debe ver fácilmente al lado opuesto de la soldadura.

Soldadura por arco de metal blindado

(SMAW) – también llamada Soldadura con Varilla, es un proceso de soldadura que utiliza un electrodo consumible para sostener el arco. El blindaje se obtiene por la fundición del revestimiento del fundente en el electrodo.

Escoria – una capa de hollín de fundente que protege la soldadura de los óxidos y otros contaminantes mientras la soldadura se está solidificando (enfriando). La escoria debe retirarse luego de que la soldadura haya enfriado.

Salpicadura – partículas de metal que saltan de la soldadura, que se enfrían y endurecen en la superficie de trabajo. La salpicadura se puede disminuir aplicando un aerosol resistente a salpicaduras en la pieza de trabajo antes de soldar.

Soldadura por puntos – soldadura hecha para sostener las partes en la alineación correcta hasta realizar las soldaduras finales.

Angulo de propagación – el ángulo del electrodo en la línea de soldadura. Varía entre 5° y 45° dependiendo de las condiciones de soldadura.

Unión en T – realizada al colocar el borde de una pieza o metal en la superficie de la otra pieza a aproximadamente un ángulo de 90°.

4 |

41 Sp