2000P, 2000 specifications

Ingersoll-Rand is a reputable name in the manufacturing of industrial equipment, and their air compressors, specifically the Ingersoll-Rand 2000 and 2000P models, stand out in their category for exceptional performance and durability. Designed for demanding applications, these compressors have become essential tools for various industries such as construction, manufacturing, and automotive.One of the main features of the Ingersoll-Rand 2000 and 2000P is their robust construction. These models are built to withstand harsh working environments, with high-quality materials that ensure longevity and reliability. The powerful engine offers impressive air power, delivering consistent airflow to suit various pneumatic tools effectively.

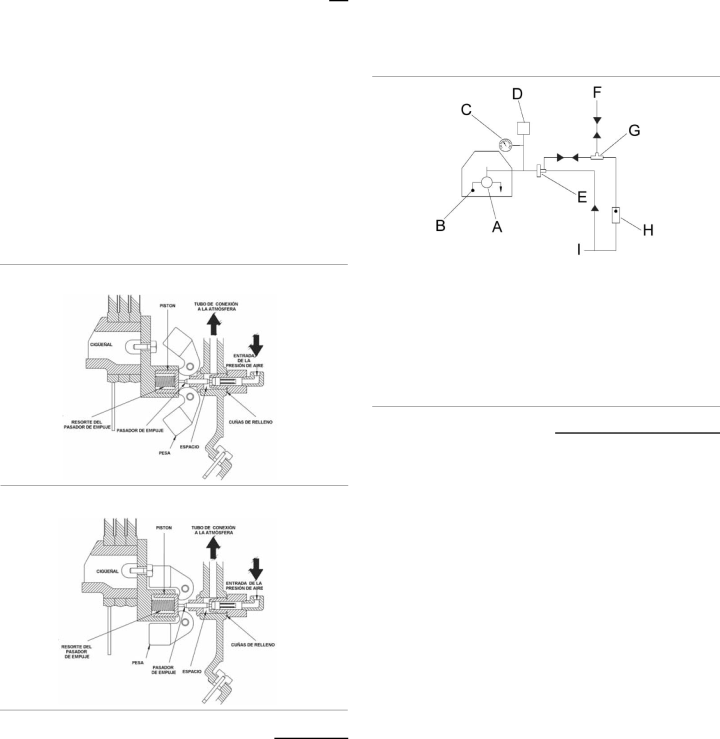

Another notable characteristic is the innovative pump design. The Ingersoll-Rand 2000 series utilizes a two-stage compressor design, allowing for higher efficiency in air compression. This design leads to reduced energy consumption, making these models not only powerful but also cost-effective over long-term use. The advanced engineering also minimizes wear and tear, which significantly extends the service life of the compressor.

Ingersoll-Rand incorporates cutting-edge technology in the 2000 and 2000P models. A standout feature is the integrated control system, which offers users real-time data and monitoring capabilities. This feature helps in maintaining optimal operating conditions and ensuring the compressor runs efficiently, reducing the risk of overheating or overloading.

Moreover, both models come equipped with a noise-reduction technology, which is vital for those looking to minimize noise levels on job sites. This feature makes the Ingersoll-Rand 2000 and 2000P ideal for urban environments or situations where noise restrictions are in place.

Portability is another significant advantage of these compressors. The compact design and inclusion of wheels and handles make it easy to transport the units, allowing users to move them to various work sites with ease.

In summary, the Ingersoll-Rand 2000 and 2000P air compressors are defined by their durability, efficiency, advanced technology, and user-friendly features. Their commitment to providing high-quality performance and reliability makes them an excellent choice for professionals seeking effective solutions for their air compression needs. Whether in a workshop or on a construction site, these compressors offer the necessary power and functionality to get the job done right.