LEARNING TO WELD

Fillet Welds

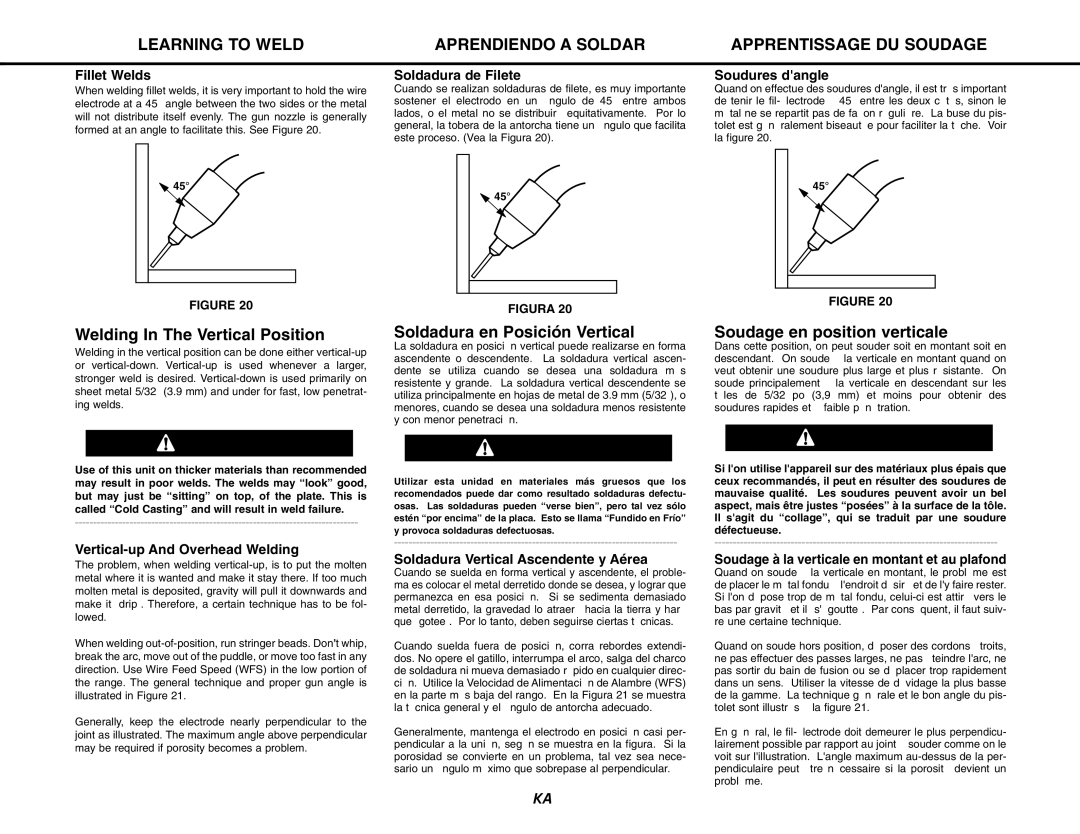

When welding fillet welds, it is very important to hold the wire electrode at a 45° angle between the two sides or the metal will not distribute itself evenly. The gun nozzle is generally formed at an angle to facilitate this. See Figure 20.

APRENDIENDO A SOLDAR

Soldadura de Filete

Cuando se realizan soldaduras de filete, es muy importante sostener el electrodo en un ángulo de 45° entre ambos lados, o el metal no se distribuirá equitativamente. Por lo general, la tobera de la antorcha tiene un ángulo que facilita este proceso. (Vea la Figura 20).

APPRENTISSAGE DU SOUDAGE

Soudures d'angle

Quand on effectue des soudures d'angle, il est très important de tenir le fil-électrode à 45° entre les deux côtés, sinon le métal ne se repartit pas de façon régulière. La buse du pis- tolet est généralement biseautée pour faciliter la tâche. Voir la figure 20.

FIGURE 20

Welding In The Vertical Position

Welding in the vertical position can be done either vertical-up or vertical-down. Vertical-up is used whenever a larger, stronger weld is desired. Vertical-down is used primarily on sheet metal 5/32” (3.9 mm) and under for fast, low penetrat- ing welds.

WARNING

WARNING

Use of this unit on thicker materials than recommended may result in poor welds. The welds may “look” good, but may just be “sitting” on top, of the plate. This is called “Cold Casting” and will result in weld failure.

------------------------------------------------------------------------------

Vertical-up And Overhead Welding

The problem, when welding vertical-up, is to put the molten metal where it is wanted and make it stay there. If too much molten metal is deposited, gravity will pull it downwards and make it “drip”. Therefore, a certain technique has to be fol- lowed.

When welding out-of-position, run stringer beads. Don’t whip, break the arc, move out of the puddle, or move too fast in any direction. Use Wire Feed Speed (WFS) in the low portion of the range. The general technique and proper gun angle is illustrated in Figure 21.

Generally, keep the electrode nearly perpendicular to the joint as illustrated. The maximum angle above perpendicular may be required if porosity becomes a problem.

FIGURA 20

Soldadura en Posición Vertical

La soldadura en posición vertical puede realizarse en forma ascendente o descendente. La soldadura vertical ascen- dente se utiliza cuando se desea una soldadura más resistente y grande. La soldadura vertical descendente se utiliza principalmente en hojas de metal de 3.9 mm (5/32”), o menores, cuando se desea una soldadura menos resistente y con menor penetración.

ADVERTENCIA

ADVERTENCIA

Utilizar esta unidad en materiales más gruesos que los recomendados puede dar como resultado soldaduras defectu- osas. Las soldaduras pueden “verse bien”, pero tal vez sólo estén “por encima” de la placa. Esto se llama “Fundido en Frío” y provoca soldaduras defectuosas.

------------------------------------------------------------------------------

Soldadura Vertical Ascendente y Aérea

Cuando se suelda en forma vertical y ascendente, el proble- ma es colocar el metal derretido donde se desea, y lograr que permanezca en esa posición. Si se sedimenta demasiado metal derretido, la gravedad lo atraerá hacia la tierra y hará que “gotee”. Por lo tanto, deben seguirse ciertas técnicas.

Cuando suelda fuera de posición, corra rebordes extendi- dos. No opere el gatillo, interrumpa el arco, salga del charco de soldadura ni mueva demasiado rápido en cualquier direc- ción. Utilice la Velocidad de Alimentación de Alambre (WFS) en la parte más baja del rango. En la Figura 21 se muestra la técnica general y el ángulo de antorcha adecuado.

Generalmente, mantenga el electrodo en posición casi per- pendicular a la unión, según se muestra en la figura. Si la porosidad se convierte en un problema, tal vez sea nece- sario un ángulo máximo que sobrepase al perpendicular.

FIGURE 20

Soudage en position verticale

Dans cette position, on peut souder soit en montant soit en descendant. On soude à la verticale en montant quand on veut obtenir une soudure plus large et plus résistante. On soude principalement à la verticale en descendant sur les tôles de 5/32 po (3,9 mm) et moins pour obtenir des soudures rapides et à faible pénétration.

AVERTISSEMENT

AVERTISSEMENT

Si l'on utilise l'appareil sur des matériaux plus épais que ceux recommandés, il peut en résulter des soudures de mauvaise qualité. Les soudures peuvent avoir un bel aspect, mais être justes “posées” à la surface de la tôle. Il s'agit du “collage”, qui se traduit par une soudure défectueuse.

------------------------------------------------------------------------------

Soudage à la verticale en montant et au plafond

Quand on soude à la verticale en montant, le problème est de placer le métal fondu à l'endroit désiré et de l'y faire rester. Si l'on dépose trop de métal fondu, celui-ci est attiré vers le bas par gravité et il “s'égoutte”. Par conséquent, il faut suiv- re une certaine technique.

Quand on soude hors position, déposer des cordons étroits, ne pas effectuer des passes larges, ne pas éteindre l'arc, ne pas sortir du bain de fusion ou se déplacer trop rapidement dans un sens. Utiliser la vitesse de dévidage la plus basse de la gamme. La technique générale et le bon angle du pis- tolet sont illustrés à la figure 21.

En général, le fil-électrode doit demeurer le plus perpendicu- lairement possible par rapport au joint à souder comme on le voit sur l'illustration. L'angle maximum au-dessus de la per- pendiculaire peut être nécessaire si la porosité devient un problème.